Smart Factory

Des scientifiques ont créé une « usine du futur » dans une halle de peu d’apparence à Kaiserslautern.

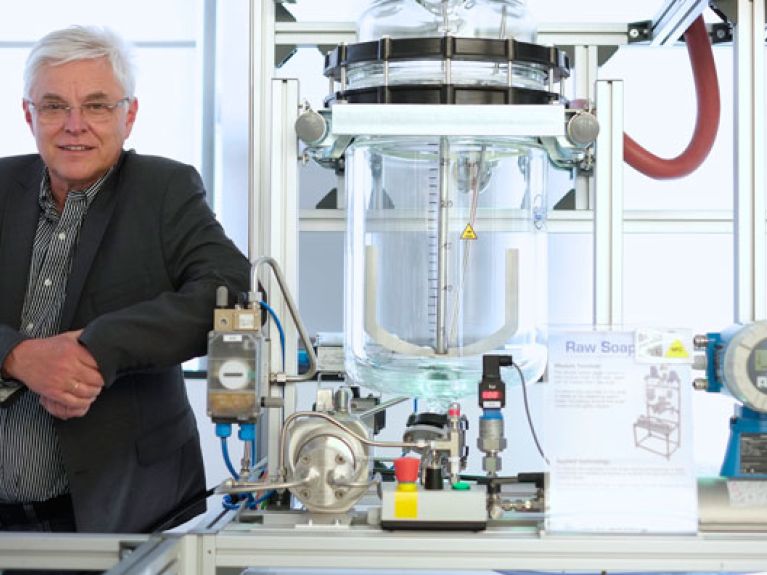

Detlef Zühlke, au milieu du petit atelier de production, ne ressemble en rien à un révolutionnaire. Le professeur porte une veste et des lunettes sans monture ; de la main gauche il joue avec une brique rouge Lego. Tout autour pendent des câbles et des tuyaux. Ils font partie de la maquette d’une usine du futur que Zühlke a construite au Centre allemand de recherche sur l’intelligence artificielle de Kaiserslautern. L’idée d’une « Smart Factory » est considérée comme un élément très important de la quatrième révolution industrielle.

L’histoire de l’usine du futur à Kaiserslautern a commencé lors d’un voyage en train. Zühlke rentrait d’une visite à Duisburg où le scientifique avait visité un bâtiment-modèle de la société Fraunhofer – une maison d’habitation avec des solutions d’économie de l’énergie et équipée de domotique. Marqué par les impressions d’une longue journée, Zühlke se remémorait la « Smart Home » en laissant libre cours à son imagination. Pourquoi ne pourrait-on pas appliquer à une usine ce qui fonctionne pour une maison ? Une mise en réseau numérique de tous les appareils afin d’obtenir des processus optimisés, en fonction des désirs des occupants – ou du client ? « On aurait besoin d’un prototype » s’est dit Zühlke. Il y a réfléchi pendant quelques semaines et a ensuite demandé leur opinion à des représentants de l’industrie.

Les installations à Kaiserslautern montrent comment la proposition a été accueillie. On y trouve partout des éléments de sociétés qui font partie de l’association soutenant la « Smart Factory ». Toutefois, malgré l’impulsion donnée par l’économie, les débuts ont été difficiles. Les visionnaires doivent aussi se soumettre à la bureaucratie ; Zühlke et ses collaborateurs l’ont constaté lorsqu’ils ont réfléchi aux produits qu’ils pourraient fabriquer dans leur usine-pilote. « Cela devait être quelque chose de simple, une sorte de gag pouvant éveiller l’enthousiasme ». Une fabrique de gâteaux a offert son soutien, la fabrication de spiritueux a aussi été envisagée. Du fait des grandes exigences en matière de production alimentaire, on a fini par opter pour une autre solution : le savon. Trois récipients contenant un liquide sont installés comme un dispositif de perfusion au-dessus de la chaîne de production. Des tuyaux mènent au tapis roulant transportant des bouteilles en plastique vides qui doivent être remplies de savon. Cela n’a rien de spectaculaire. La différence entre une « Smart Factory » et une usine conventionnelle réside dans l’étiquette rectangulaire placée au dos des bouteilles – et qui est une puce électronique. Les collaborateurs parlent de « mémoire du produit ». « Le produit transporte le savoir et indique à la machine comment il doit être » explique Matthias Loskyll, directeur scientifique adjoint de « Smart Factory ». Faut-il mettre du savon bleu, rouge ou vert dans les bouteilles ? Ou un mélange ? Si c’est le cas, dans quelle proportion ? Faut-il la fermer avec un bouchon noir, blanc ou gris ? Quelles indications doivent figurer sur l’étiquette ? Cette usine à savon paraît simple mais le nombre des variantes de ce qu’elle produit est infini.

L’idéal de la « Smart Factory » est d’avoir une entière flexibilité à une vitesse aussi grande que possible. « Il faut reproduire le monde qui change de plus en plus vite » déclare Zühlke. Il imagine que le client commande sur Internet un produit et que la production est lancée immédiatement dans l’usine en fonction de ses souhaits particuliers – sans qu’il faille modifier la chaîne de production. Si, toutefois, il est nécessaire de changer les machines, il faut que ce soit selon le principe de « Plug and Play » : tout doit être compatible. Une usine doit donc être aussi facilement démontée et reconstituée sous une autre forme qu’un jeu Lego. Pour en faire la démonstration, Zühlke et ses collaborateurs ont construit une nouvelle chaîne de production qu’ils ont présentée en 2013 à la Foire de Hanovre. Elle produit des mini-lampes de poche avec une inscription personnalisée mais elle peut aussi fabriquer des « localisateurs de clés » – un petit appareil que l’utilisateur appelle avec son smartphone. Chaque machine utilisée pour la production peut être débranchée et remplacée en l’espace de quelques secondes. Au lieu d’avoir une commande centrale, chaque composant est muni de son propre ordinateur minuscule.

Cela paraît moins futuriste qu’on ne le pense. Une table porte un panneau « poste de travail manuel ». En a-t-on vraiment besoin dans l’usine du futur ? « Dans tous les cas » répond Matthias Loskyll « en particulier dans l’industrie automobile il y aura des tâches qui continueront à être faites à la main » Cependant, même le travail manuel et la formation pour cela devront être « smart ». Le poste de travail manuel 4.0 allie le travail sur l’objet réel et des modèles tridimensionnels. « Augmented Reality » est le mot magique, ce qui signifie à peu près une réalité agrandie ou élargie. Un objectif photographique est placé au-dessus de la table. L’image apparaît sur un écran, le collaborateur voit ses propres mains procédant au montage des petites pièces. Des animations sur la partie supérieure de l’écran lui montrent comment poursuivre. Pas à pas.

L’homme ne doit pas être chassé de la Smart Factory précise Detlef Zühlke et il ne doit en aucun cas être utilisé seulement pour effectuer les travaux manuels restants. « Il s’agit d’avoir une plus grande flexibilité et l’homme est l’élément le plus flexible de tout le système. Il sera celui qui résout les problèmes, se déplace dans l’usine et s’assure que tout fonctionne ». Pour cela, il faut toutefois une formation différente. Zühlke plaide pour assouplir les cloisons qui existent bien souvent entre les secteurs professionnels et les disciplines scientifiques. Il a fait lui même des études en électronique mais a passé son doctorat en génie mécanique. « À un certain moment, j’ai compris que ce que nous faisions n’avait aucun sens si nous nous passions de l’informatique ». Il est aujourd’hui responsable de la chaire de production automatisée à l’université technique (TU) de Kaiserslautern. Une carrière sur le principe de Lego qui est aussi à la base de la « Smart Factory ».

La halle où se trouve l’usine a une grande baie vitrée. Zühlke a veillé à ce que l’installation de production soit éclairée la nuit, qu’elle soit une vitrine pour les étudiants de la TU voisine qui passent en se rendant en ville. Le professeur veut attirer, éveiller la curiosité. Selon lui, le manque de jeunes scientifiques bien préparés à l’ère de l’industrie 4.0 est l’une des trois raisons pour lesquelles la « Smart Factory » n’est pas encore devenue réalité. La seconde raison est le manque de standards. Les briques Lego s’emboîtent sans problème parce qu’elles viennent du même fabricant. Il n’en est pas de même pour les machines. Les processus de production doivent être « indépendants du fabricant » – une expression que l’on entend souvent à la « Smart Factory ». La troisième question en suspens est celle de la sécurité. Dans quelle mesure ce nouveau monde industriel est-il vulnérable ? Comment peut-on protéger contre le sabotage un système basé sur la perméabilité et l’échange ? Comment peut-on assurer la protection des données lorsque les puces informatiques enregistrent tout ce qui se passe avec un produit ?

« Je pars du principe que nous trouverons des solutions, nous n’avons pas le choix » déclare Zühlke. Il est persuadé que l’ère de l’industrie 4.0 est la seule chance pour l’Allemagne de se maintenir à son niveau économique. Il y a encore une avance sur la voie de l’usine du futur mais l’intérêt dans le monde entier est important. Zühlke voyage beaucoup. Il est régulièrement invité à donner des informations sur ce qui si passe dans cette halle de peu d’apparence à Kaiserslautern. Les demandes émanent du monde entier « il n’y a qu’en Europe que c’est calme ». Ce sont surtout les pays asiatiques qui sont intéressés. La Corée, par exemple, mène un projet technique comparable. Les États-Unis, par contre, misent plutôt sur une large réindustrialisation que sur des stratégies high-tech ciblées.

Zühlke a 64 ans ; début 2015 il quittera sa chaire. Il prévoit que dans trois ans on trouvera les premiers grands éléments de la « Smart Factory » dans l’industrie réelle et que dans peut-être dix ans la première usine complète verra le jour. Il veut alors être présent, continuer à être lié à ce projet. « Ce serait triste, alors que l’on a remonté ses manches, plongé les mains dans le moteur, de devoir tout arrêter brutalement et tout laisser en plan. » ▪