Smart Factory

In einer unscheinbaren Halle in Kaiserslautern haben Wissenschaftler eine „Fabrik der Zukunft“ aufgebaut.

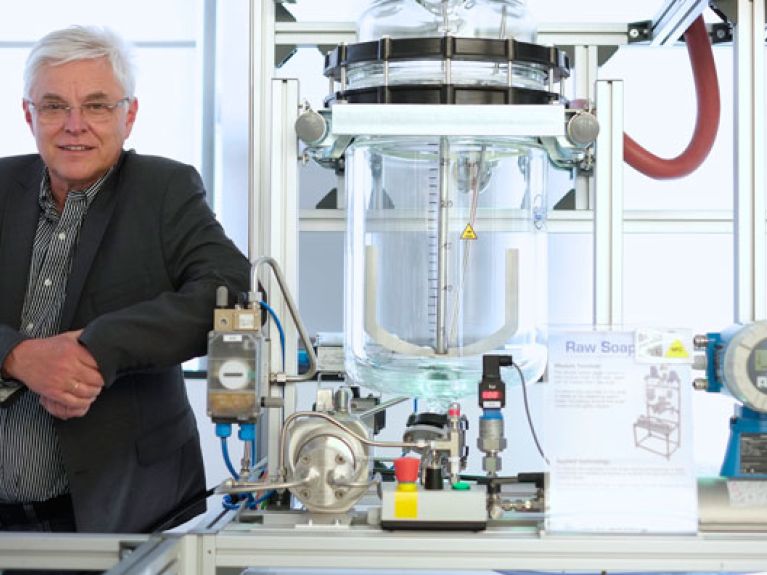

Nach einem Revolutionär sieht Detlef Zühlke eigentlich nicht aus, wie er da in der kleinen Produktionshalle steht. Der Professor trägt Jackett und randlose Brille, seine linke Hand spielt mit einem roten Legostein. Um ihn herum hängen lauter Kabel und Schläuche, die so neu und steril wirken, als würden sie auf ihren großen Einsatz noch warten. In gewisser Weise stimmt das auch. Sie gehören zum Modell einer Fabrik der Zukunft, das Zühlke hier am Deutschen Forschungszentrum für Künstliche Intelligenz in Kaiserslautern aufgebaut hat. Die Idee der „Smart Factory“ gilt als wesentliches Element der vierten industriellen Revolution.

Die Geschichte der Zukunftsfabrik in Kaiserslautern begann auf einer Zugfahrt. Zühlke war auf dem Heimweg aus Duisburg, wo der Wissenschaftler ein Mustergebäude der Fraunhofer-Gesellschaft besichtigt hatte – ein Wohnhaus mit besonderen Energiesparlösungen und Geräten, die mitdenken. Angefüllt von den Eindrücken eines langen Tages, wanderte Zühlke in Gedanken zurück zu jenem „Smart Home“ und von dort in andere Richtungen. Warum sollte, was fürs Wohnen möglich war, nicht auch in der Produktion funktionieren? Eine digitale Vernetzung aller Geräte zugunsten optimierter Abläufe, und zwar nach den persönlichen Vorstellungen des Bewohners – oder eben des Kunden? „Man bräuchte einen Prototyp“, dachte Zühlke. Er trug die Idee ein paar Wochen mit sich herum und fragte schließlich Vertreter aus der Industrie nach ihrer Meinung.

Die Anlage in Kaiserslautern erzählt selbst davon, wie der Vorschlag ankam. Überall sind Teile von Firmen verbaut, die heute dem Verein hinter der „Smart Factory“ angehören. Doch trotz des Rückenwinds aus der Wirtschaft war der Anfang schwierig. Auch Visionäre müssen sich der Bürokratie beugen, das merkten Zühlke und seine Mitstreiter bei der Überlegung, welches Produkt ihr Probebetrieb fertigen könnte. „Es sollte einfach sein, einen kleinen Gag bieten, die Leute begeistern.“ Ein Keksfabrikant bot seine Unterstützung an, auch die Herstellung von Spirituosen stand zur Debatte. Wegen der hohen Auflagen für die Lebensmittelproduktion verfiel man letztlich auf eine saubere Lösung: Seife.

Drei Behälter mit Flüssigkeit hängen wie Infusionsbeutel über der Produktionsstraße. Schläuche führen hinab zum Fließband, über das leere Plastikflaschen heranrollen, in die die Seife abgefüllt werden soll. So weit, so unspektakulär. Der Unterschied zwischen der „Smart Factory“ und einer gewöhnlichen Fabrik verbirgt sich in dem rechteckigen Aufkleber hinten an den Plastikflaschen – ein Computerchip. Vom „Produktgedächtnis“ sprechen die Mitarbeiter. „Das Produkt trägt das Wissen mit sich und sagt der Maschine, wie es sein soll“, erklärt Dr. Matthias Loskyll, stellvertretender wissenschaftlicher Leiter der „Smart Factory“. Kommt blaue, rote oder gelbe Seife in die Flasche? Vielleicht eine Mischung? Wenn ja, in welchem Verhältnis? Soll ein schwarzer, weißer oder grauer Deckel drauf? Was wird auf dem Etikett stehen? Diese Seifenfabrik sieht simpel aus, aber die Varianten dessen, was sie herstellt, sind unendlich.

Das ist das Ideal der „Smart Factory“: völlige Flexibilität bei größtmöglichem Tempo. „Wir müssen die sich immer schneller verändernde Welt besser abbilden“, sagt Zühlke. Der Kunde, so seine Vision, bestellt im Internet ein Produkt und in der Fabrik beginnt gleich darauf die Fertigung nach seinen individuellen Wünschen – ohne dass die Produktionsstraße umgebaut werden müsste. Falls doch mal Maschinen auszutauschen sind, dann bitte schön nach dem Prinzip „Plug and Play“: Alles ist mit allem kompatibel. Eine Fabrik soll genauso einfach auseinandergenommen und in neuer Form zusammengesetzt werden können wie ein Haufen Legosteine. Um das zu verdeutlichen, haben Zühlke und seine Mitarbeiter eine weitere Produktionsstraße entwickelt und 2013 auf der Hannover Messe vorgestellt. Sie fertigt Mini-Taschenlampen mit persönlicher Gravur, kann aber auch „Schlüsselfinder“ herstellen – Anhänger, die der Besitzer mit dem Smartphone anfunkt. Jede an der Produktion beteiligte Maschine kann binnen Sekunden ausgestöpselt und ersetzt werden. Statt einer zentralen Steuerung gibt es für alle Komponenten einen eigenen, winzigen Computer.

Das sieht weniger futuristisch aus, als es klingt – zumal an einem Tisch gleich daneben ein Schild mit der Aufschrift „Handarbeitsplatz“ hängt. Wird der in der Fabrik der Zukunft überhaupt gebraucht? „Auf jeden Fall“, sagt Matthias Loskyll, „gerade in der Automobilindustrie wird es weiterhin Aufgaben geben, die manuell erledigt werden müssen.“ Allerdings sollen künftig selbst die Handarbeit und das Training dazu „smart“ vor sich gehen. Der Handarbeitsplatz 4.0 kombiniert die Arbeit am wirklichen Objekt mit dreidimensionalen Modellen. „Augmented Reality“ heißt das Zauberwort, also in etwa: vergrößerte oder erweiterte Realität. Ein Kameraauge ist von oben auf den Tisch gerichtet. Das Bild erscheint auf einem Monitor, der Mitarbeiter sieht seine eigenen, mit einer kleinteiligen Montage beschäftigten Hände. Animationen am oberen Bildschirmrand zeigen ihm, wie es weitergeht. Schritt für Schritt.

Der Mensch – er soll aus der Smart Factory nicht vertrieben werden, sagt Detlef Zühlke. Und keineswegs werde er bloß dafür gebraucht, die verbliebenen Handarbeiten zu verrichten. „Es geht um mehr Flexibilität, und der Mensch ist das flexibelste Element im ganzen System. Er wird der Problemlöser sein, der durch die Fabrik läuft und schaut, dass alles funktioniert.“ Dafür sei jedoch eine andere Ausbildung nötig. Zühlke plädiert dafür, die oft starren Grenzen zwischen Berufssparten und wissenschaftlichen Disziplinen zu öffnen. Er selbst hat Elektrotechnik studiert, wurde aber im Bereich Maschinenbau promoviert. „Irgendwann habe ich gemerkt: Was wir hier machen, ergibt ohne die Informatik keinen Sinn.“ An der Technischen Universität (TU) Kaiserslautern leitet er heute den Lehrstuhl für Produktionsautomatisierung. Ein Werdegang nach dem Lego-Prinzip, auf dem auch die „Smart Factory“ beruht.

Die Halle, in der die Fabrik steht, hat eine große Glasfront. Zühlke hat dafür gesorgt, dass die Produktionsanlage nachts hell erleuchtet ist – ein Schaufenster für die Studierenden der nahen TU, die auf dem Weg in die Stadt hier vorbeikommen. Der Professor will locken, neugierig machen. Der Mangel an jungen, auf eine Industrie 4.0 gut vorbereiteten Wissenschaftlern ist seiner Ansicht nach einer von drei Gründen dafür, dass die „Smart Factory“ noch nicht in der Realität angekommen ist. Der zweite Grund sind fehlende Standards. Die Legosteine passen problemlos ineinander, weil sie alle vom selben Hersteller kommen. Für Maschinen gilt das nicht. „Herstellerunabhängig“ müssen Produktionsabläufe werden – wieder so ein Wort, das man häufig hört in der „Smart Factory“. Die dritte offene Frage ist die nach der Sicherheit. Wie verwundbar ist diese neue industrielle Welt? Wie lässt sich ein System, das auf Durchlässigkeit und Austausch beruht, gegen Sabotage schützen? Wie kann man Datenschutz gewährleisten, wenn Computerchips Tagebuch führen über alles, was mit einem Produkt geschieht?

„Ich gehe davon aus, dass wir Lösungen finden werden“, sagt Zühlke, „wir haben gar keine andere Wahl.“ Die Industrie 4.0 sei Deutschlands einzige Chance, wirtschaftlich zu bestehen, davon ist er fest überzeugt. Noch habe man einen Vorsprung auf dem Weg in die Fabrik der Zukunft, aber das internationale Interesse sei groß. Zühlke ist viel unterwegs. Regelmäßig wird er eingeladen zu berichten, was in dieser unscheinbaren Halle in Kaiserslautern vor sich geht. Die Anfragen kommen aus der ganzen Welt, „nur in Europa ist es ruhig“. Vor allem asiatische Länder seien aufmerksam geworden, Korea etwa verfolge ein ähnliches Technologieprojekt. Die USA dagegen setzten eher auf eine breite Reindustrialisierung als auf gezielte Hightechstrategien.

Zühlke ist jetzt 64, Anfang 2015 wird er emeritiert. In drei Jahren, prognostiziert er, wird es erste größere Elemente der „Smart Factory“ in der realen Industrie geben, eine komplette Fabrik vielleicht in zehn. Zühlke will dabei sein, wenn es so weit ist, will dem Projekt verbunden bleiben, so oder so. „Es wäre doch traurig, wenn man die Ärmel hochgekrempelt hat, die Hände tief im Motoröl stecken und man dann plötzlich alles stehen und liegen lassen muss.“ ▪