Une industrie en pleine mutation

De la technologie de l’hydrogène aux puces haute performance : sur le plan de la construction de machines et d’installations, l’Allemagne conserve sa première position – avec une volonté de se transformer.

Un monde sans combustibles fossiles : telle était la vision de la start-up Sunfire lorsqu’elle a commencé à développer et à construire des électrolyseurs, il y a 15 ans à Dresde. La jeune entreprise fait ainsi partie des pionniers de l’économie mondiale de l’hydrogène : les électrolyseurs décomposent les molécules d’eau à l’aide d’énergie électrique afin d’obtenir de l’hydrogène dont le besoin est urgent. Employant plus de 650 personnes, Sunfire compte aujourd’hui parmi les leaders mondiaux de ce segment ; en 2024, elle s’est assurée quelque 500 millions d’euros de la part d’investisseurs et de la Banque européenne d’investissement. « Les fonds mis à disposition nous aident à poursuivre notre croissance et à faire avancer à grands pas l’industrialisation de nos technologies », déclare Nils Aldag, le CEO de Sunfire, au sujet des projets à venir.

Le plus grand employeur industriel

Sunfire fait partie des plus de 6 500 entreprises allemandes qui travaillent dans secteur de la construction de machines et d’installations. Mis à part les grands acteurs tels que Siemens, ThyssenKrupp Industrial Solutions, Bosch Rexroth ou Trumpf, on y trouve de nombreuses entreprises de taille moyenne, de petite taille et jeunes pousses. Le large champ d’activité du secteur s’étend de la technique d’entraînement jusqu’à la robotique, en passant par les machines-outils et la technique de convoyage. En 2023, le secteur a généré un chiffre d’affaires de près de 263 milliards d’euros et emploie en Allemagne plus d’un million de personnes, ce qui en fait le plus grand employeur industriel. L’une des caractéristiques du secteur est son taux d’exportation élevé : plus de 80 pour cent des produits sont livrés à l’étranger. Selon Thilo Brodtmann, directeur général de l’association allemande des constructeurs de machines et d’installations (VDMA), c’est notamment grâce « à la compétence en matière de solutions, à l’innovation et à la qualité » que les entreprises allemandes se distinguent dans la concurrence internationale. Il ajoute que le secteur est « l’épine dorsale de l’industrie allemande et que, en tant que fournisseur de technologie, il livre ses produits à toutes les autres industries ».

L’IA comme moteur de l’innovation

Comme dans l’ensemble de l’industrie, la numérisation et l’intelligence artificielle (IA) modifient aussi dans le secteur du génie mécanique la manière dont les nouveaux produits sont développés et utilisés. Le potentiel de ce que l’on appelle les jumeaux numériques (en anglais « digital twins ») y est énorme. « Cette technologie est déjà utilisée à plus grande échelle pour créer des modèles virtuels de machines et d’installations physiques », explique Bernd Jung, responsable du groupe de pratique Industrial Manufacturing chez PwC Strategy&, entité de conseil en stratégie. Les jumeaux numériques permettent de mieux surveiller, entretenir et optimiser les machines, pour ainsi améliorer leur efficacité et réduire les temps d’arrêt. À cet effet, des algorithmes d’IA collectent et traitent de grandes quantités de données hétérogènes issues de sources très diverses et peuvent indiquer des potentiels d’optimisation.

Jumeaux numériques d’usines entières

L’un des précurseurs dans ce domaine est Siemens AG. Ainsi, le groupe technologique de Munich et le constructeur de machines DMG Mori, dont le siège est à Bielefeld, avaient déjà présenté à l’automne 2023 un premier jumeau numérique pour l’ensemble du processus d’usinage avec des machines-outils. Peu de temps après, il fut annoncé que les jumeaux numériques ne seraient pas seulement développés pour des machines individuelles, mais aussi pour la gestion énergétique d’usines entières. Cette fois-ci, Siemens coopéra avec le constructeur automobile Mercedes-Benz. « Grâce à la modélisation exacte des scénarios d’exploitation et d’utilisation de l’énergie, le jumeau énergétique numérique permet dans les premières phases de planification une prise de décision plus rapide et plus transparente », a expliqué Matthias Rebellius, CEO de Siemens Smart Infrastructure. Arno van der Merwe, vice-président de la planification de la production chez Mercedes-Benz, a pour sa part complété : « Le digital energy twin est notre réponse en vue de visualiser, d’analyser et d’optimiser durablement et avec succès les processus énergétiques des bâtiments. »

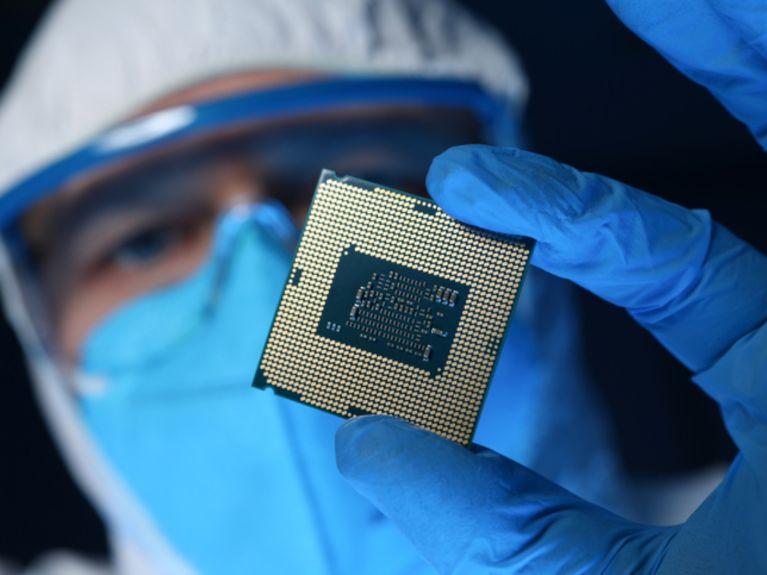

Leader mondial des installations destinées à la fabrication de puces

Sans aucun doute, les innovations numériques et l’IA présentent un potentiel énorme pour la construction de machines. Toutefois, elles requièrent des capacités de calcul que seules les micropuces haute performance peuvent fournir. Or, celles-ci sont presque exclusivement produites en Asie et aux États-Unis. Face à la montée des conflits commerciaux internationaux, cette dépendance pourrait devenir pour l’industrie européenne un facteur de blocage. Mais d’un autre côté, les producteurs de puces à travers le monde sont tributaires de la technologie de pointe allemande. Ainsi, le constructeur de machines néerlandais ASML détient le quasi-monopole des installations de production de micropuces haute performance et mise sur un partenariat industriel avec Zeiss et Trumpf, deux entreprises technologiques allemandes jouissant d’une longue tradition. Alors que Zeiss fournit des systèmes optiques de pointe, Trumpf contribue au bon fonctionnement des machines avec ses lasers particulièrement puissants. Ce sont des décennies de recherche, des milliards d’investissements et la volonté de coopérer étroitement qui ont permis aux trois entreprises de se placer en première position dans la fabrication de puces.

Confiance en l’avenir malgré les défis

Tout comme d’autres industries en Allemagne, le secteur allemand de la construction de machines et d’installations doit faire face à des défis majeurs, tels que les fluctuations conjoncturelles et la pénurie de main-d’œuvre qualifiée. C’est surtout le taux d’exportation élevé qui rend le secteur vulnérable : Brodtmann, le directeur général de la VDMA, explique que « les entreprises ont le défi de devoir faire face à de profonds changements mondiaux, qu’il s’agisse de la géopolitique ou de l’économie mondiale ». Cela dit, le secteur continue à maintenir un rythme d’innovation élevé : rien qu’en 2024, en Allemagne, les dépenses d’innovation relatives au génie mécanique représentaient environ 17,8 milliards d’euros. Et dans une enquête menée par la VDMA à l’automne 2024, près de la moitié des entreprises avaient indiqué qu’elles prévoyaient d’intensifier leurs efforts de recherche et de développement en Allemagne pour l’année 2025. Dans le même temps, le sondage avait placé l’Allemagne en première position parmi les sites internationaux consacrés à la recherche les plus attractifs ; c’était surtout la performance des sciences de l’ingénieur qui avait fait pencher la balance en sa faveur.