Трансформация промышленности

От водородных технологий до высокопроизводительных микрочипов: Германия занимает лидирующие позиции в машиностроении и производстве промышленного оборудования – с готовностью к трансформации.

Мир без ископаемых видов топлива – таким было видение стартапа Sunfire, когда 15 лет назад в Дрездене в рамках проекта начали разрабатывать и создавать электролизеры. Благодаря этому молодая компания стала пионером в области глобальной водородной экономики: с помощью электроэнергии электролизеры расщепляют молекулу воды с целью получения такого важного водорода. Сегодня компания Sunfire с более чем 650 сотрудниками является одним из ведущих мировых производителей в этом сегменте и в 2024 году получила около 500 млн евро от инвесторов и Европейского инвестиционного банка. «Предоставленные средства помогут нам продолжить рост и ускорить процесс индустриализации наших технологий», – говорит генеральный директор Sunfire Нильс Альдаг, описывая дальнейшие планы компании.

Крупнейший работодатель в промышленности

Sunfire – одна из более чем 6 500 немецких компаний, работающих в сфере машиностроения и производства промышленного оборудования. Помимо таких крупных игроков, как Siemens, ThyssenKrupp Industrial Solutions, Bosch Rexroth или Trumpf, в этой области задействованы многочисленные предприятия среднего и малого бизнеса, а также стартапы. Спектр деятельности широк – от приводной техники, металлообрабатывающих станков и транспортирующего оборудования до робототехники. В 2023 году объем продаж в этой отрасли составил около 263 млрд евро; в Германии в ней занято более миллиона человек, поэтому она является крупнейшим промышленным работодателем. Одной из особенностей отрасли является высокий уровень экспорта – более 80 % продукции поставляется за рубеж. По словам Тило Бродтманна, управляющего директора Союза машиностроителей Германии (VDMA), в международной конкуренции немецкие компании отличают, в частности, «компетентность в области решений, инновации и качество». Этот сектор является «промышленной основой Германии и в качестве поставщика технологий поставляет свою продукцию во все другие отрасли промышленности».

ИИ как драйвер инноваций

Как и в промышленности в целом, цифровизация и искусственный интеллект (ИИ) меняют способы разработки и использования новых продуктов в машиностроении. Потенциал так называемого цифрового двойника огромен. «Технология уже широко используется для создания виртуальных моделей физических машин и систем», – объяснил Бернд Юнг, руководитель практической группы промышленного производства в компании по стратегическому консалтингу PwC Strategy&. Цифровые двойники позволяют лучше контролировать, обслуживать и оптимизировать работу машин, а значит, повышать эффективность и сокращать время простоя. Алгоритмы искусственного интеллекта собирают и обрабатывают большие объемы разнородных данных из самых разных источников и могут определить потенциал оптимизации.

Цифровые двойники целых заводов

Одним из пионеров в этой области является компания Siemens AG. Осенью 2023 года Мюнхенский технологический концерн и производитель станков DMG Mori со штаб-квартирой в Билефельде представили первого цифрового двойника для всего процесса обработки на металлообрабатывающих станках. Вскоре после этого было объявлено, что цифровые двойники будут разрабатываться не только для отдельных станков, но и для управления энергопотреблением всего заводского оборудования. На этот раз Siemens сотрудничал с производителем автомобилей Mercedes-Benz. «Благодаря точному моделированию сценариев эксплуатации и энергопотребления цифровой энергетический двойник позволяет быстрее и прозрачнее принимать решения на ранних этапах планирования», – пояснил Матиас Ребеллиус, генеральный директор Siemens Smart Infrastructure. Арно ван дер Мерве, вице-президент по производственному планированию Mercedes-Benz, добавил: «Цифровой энергетический двойник – это наш ответ на успешную визуализацию, анализ и устойчивую оптимизацию строительных процессов, связанных с энергопотреблением».

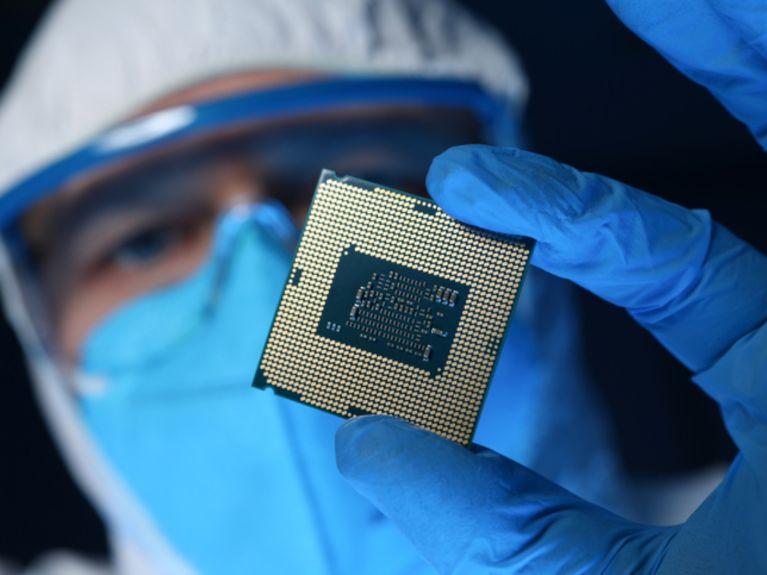

Мировой лидер на рынке оборудования для производства микрочипов

Цифровые инновации и искусственный интеллект, несомненно, открывают огромный потенциал для машиностроения. Однако они требуют вычислительной мощности, которую могут обеспечить только высокопроизводительные микрочипы. А они в большинстве своем производятся только в Азии и США. В условиях растущих международных торговых конфликтов эта зависимость может стать ограничивающим фактором для европейской промышленности. С другой стороны, производители микрочипов во всем мире зависят от передовых технологий из Германии. Машиностроительная компания из Нидерландов ASML обладает фактической монополией на производство систем для высокопроизводительных микрочипов и делает ставки на промышленное партнерство с Zeiss и Trumpf – двумя немецкими технологическими компаниями с богатыми традициями. В то время как Zeiss поставляет самые современные оптические системы, Trumpf содействует улучшению функционирования машин с помощью особо мощных лазеров. Десятилетия исследований, миллиардные инвестиции и готовность к тесному сотрудничеству вывели три компании на лидирующие позиции в производстве микрочипов.

Уверенность в будущем, несмотря на трудности

Как и другие отрасли промышленности Германии, сектор машиностроения и производства промышленного оборудования борется с такими серьезными проблемами, как экономические колебания и нехватка квалифицированной рабочей силы. Прежде всего, высокий коэффициент экспорта делает эту отрасль особенно уязвимой: «Компании вынуждены справляться с глубокими глобальными изменениями, будь то в геополитике или в мировой экономике», – говорит управляющий директор VDMA Бродтманн. Тем не менее, отрасль не сбавляет темпов внедрения инноваций. Только в 2024 году расходы на инновации в машиностроительном секторе Германии составили около 17,8 млрд евро. А в ходе опроса VDMA, проведенного осенью 2024 года, около половины компаний заявили, что в 2025 году они планируют увеличить объем своих исследований и разработок внутри страны. Кроме того, Германия заняла первое место среди наиболее привлекательных международных исследовательских центров – ключевым фактором стала высокая результативность инженерных наук.