Industrie im Wandel

Von Wasserstoff-Technologie bis Hochleistungschips: Im Maschinen- und Anlagenbau hält Deutschland eine Spitzenposition – mit dem Willen zur Transformation.

Eine Welt ohne fossile Brennstoffe – das war die Vision des Startups Sunfire, als es vor 15 Jahren in Dresden damit begann, Elektrolyseure zu entwickeln und zu bauen. Damit gehört das junge Unternehmen zu den Pionieren der globalen Wasserstoff-Wirtschaft: Elektrolyseure spalten mit Hilfe elektrischer Energie Wassermoleküle auf, um so den dringend benötigten Wasserstoff zu gewinnen. Heute zählt Sunfire mit mehr als 650 Mitarbeitenden zu den weltweit führenden Herstellern in diesem Segment und hat sich im Jahr 2024 rund 500 Millionen Euro von Investoren und der Europäischen Investitionsbank gesichert. „Die bereitgestellten Mittel helfen uns, weiter zu wachsen und die Industrialisierung unserer Technologien mit Hochdruck voranzutreiben“, beschreibt Sunfire-CEO Nils Aldag die weiteren Pläne.

Größter industrieller Arbeitgeber

Sunfire ist eines von über 6.500 deutschen Unternehmen im Maschinen- und Anlagenbau. Neben großen Playern wie Siemens, ThyssenKrupp Industrial Solutions, Bosch Rexroth oder Trumpf gibt es zahlreiche Mittelständler, kleine Unternehmen und Startups. Das breite Tätigkeitsfeld erstreckt sich von Antriebstechnik über Werkzeugmaschinen und Fördertechnik bis hin zur Robotik. Die Branche machte im Jahr 2023 einen Umsatz von rund 263 Milliarden Euro, beschäftigt in Deutschland mehr als eine Million Menschen und ist damit der größte industrielle Arbeitgeber. Ein Merkmal der Branche ist die hohe Exportquote – mehr als 80 Prozent der Produkte werden ins Ausland geliefert. Laut Thilo Brodtmann, Hauptgeschäftsführer des Verbands Deutscher Maschinen- und Anlagenbau (VDMA), zeichnen sich die deutschen Firmen im internationalen Wettbewerb unter anderem durch „Lösungskompetenz, Innovation und Qualität“ aus. Die Branche sei „das industrielle Rückgrat in Deutschland und liefert ihre Produkte als Technologieanbieter in alle anderen Industrien“.

KI als Innovationstreiber

Wie in der gesamten Industrie verändern auch im Maschinenbau Digitalisierung und Künstliche Intelligenz (KI) die Art und Weise, wie neue Produkte entwickelt und eingesetzt werden. Enorm ist dabei das Potenzial des sogenannten digitalen Zwillings oder Digital Twins. „Die Technologie wird bereits in größerem Umfang eingesetzt, um virtuelle Modelle von physischen Maschinen und Anlagen zu erstellen“, erklärt Bernd Jung, Leiter der Praxisgruppe Industrial Manufacturing bei der Strategieberatung PwC Strategy&. Digital Twins ermöglichen eine bessere Überwachung, Wartung und Optimierung der Maschinen – und somit eine höhere Effizienz und geringere Ausfallzeiten. Dafür erfassen und verarbeiten KI-Algorithmen große Mengen an heterogenen Daten aus verschiedensten Quellen und können Optimierungspotenziale aufzeigen.

Digital Twins von ganzen Fabriken

Einer der Vorreiter auf diesem Gebiet ist die Siemens AG. So haben der Technologiekonzern aus München und der Maschinenbauer DMG Mori mit Hauptsitz in Bielefeld schon im Herbst 2023 einen ersten digitalen Zwilling für den gesamten Bearbeitungsprozess mit Werkzeugmaschinen vorgestellt. Wenig später folgte die Ankündigung, dass Digital Twins nicht nur für einzelne Maschinen, sondern für das Energiemanagement ganzer Fabrikanlagen entwickelt würden. Diesmal arbeitete Siemens mit dem Autobauer Mercedes-Benz zusammen. „Dank der genauen Modellierung von Betriebs- und Energienutzungsszenarien ermöglicht der digitale Energiezwilling eine schnellere und transparentere Entscheidungsfindung in frühen Planungsphasen“, erklärte Matthias Rebellius, CEO von Siemens Smart Infrastructure. Arno van der Merwe, Vizepräsident Produktionsplanung bei Mercedes-Benz, ergänzte: „Der Digital Energy Twin ist unsere Antwort, um erfolgreich energetische Gebäudeprozesse zu visualisieren, zu analysieren und nachhaltig zu optimieren.“

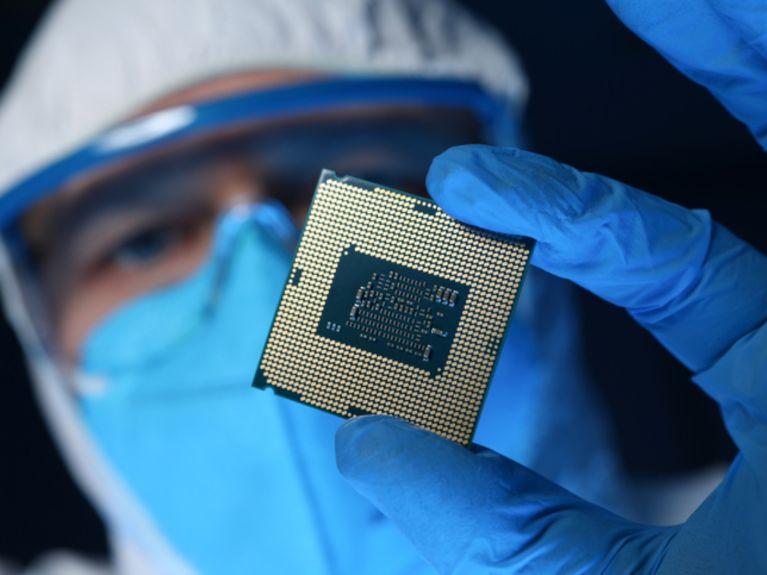

Weltmarktführer bei Anlagen für Chipherstellung

Digitale Innovationen und KI bieten zweifellos ein enormes Potenzial für den Maschinenbau. Sie benötigen allerdings Rechnerleistungen, die nur Hochleistungs-Mikrochips ermöglichen. Und die werden fast ausschließlich in Asien und den USA produziert. Angesichts der zunehmenden internationalen Handelskonflikte könnte diese Abhängigkeit für die europäische Industrie zu einem Engpassfaktor werden. Doch andererseits sind die Chipproduzenten weltweit auf modernste Technik aus Deutschland angewiesen. Der niederländische Maschinenbauer ASML besitzt das Quasi-Monopol auf Produktionsanlagen für Hochleistungs-Mikrochips und setzt dabei auf eine Industriepartnerschaft mit Zeiss und Trumpf – zwei traditionsreichen deutschen Technologieunternehmen. Während Zeiss modernste optische Systeme beisteuert, trägt Trumpf mit besonders leistungsstarken Lasern zum Funktionieren der Maschinen bei. Jahrzehntelange Forschung, Milliardeninvestitionen und die Bereitschaft zur engen Kooperation haben die drei Unternehmen in eine Spitzenposition in der Chipherstellung gehoben.

Zuversicht trotz Herausforderungen

Wie andere Industrien in Deutschland kämpft der deutsche Maschinen- und Anlagenbau mit großen Herausforderungen wie Konjunkturschwankungen und Fachkräftemangel. Vor allem die hohe Exportquote macht die Branche anfällig: „Die Unternehmen stehen vor der Herausforderung, mit tiefgreifenden globalen Veränderungen umzugehen, sei es in der Geopolitik oder in der Weltwirtschaft“, sagt VDMA-Hauptgeschäftsführer Brodtmann. Dennoch hält die Branche das Innovationstempo weiter hoch. Allein im Jahr 2024 betrugen die Innovationsausgaben des Maschinenbaus in Deutschland rund 17,8 Milliarden Euro. Und in einer VDMA-Umfrage aus dem Herbst 2024 gab etwa die Hälfte der Unternehmen an, dass sie für das Jahr 2025 mit verstärkten Anstrengungen für Forschung und Entwicklung im Inland rechnen. Zugleich belegte Deutschland in der Befragung den ersten Rang unter den international attraktivsten Forschungsstandorten – dabei gab vor allem die Leistungsstärke der Ingenieurwissenschaften den Ausschlag.