Przemiany w przemyśle

Od technologii wodorowej po chipy o wysokiej wydajności: niemiecka branża budowy maszyn i instalacji zajmuje czołową pozycję i chce się zmieniać.

Idea świata bez paliw kopalnych stała się wizją start-upu Sunfire, który 15 lat temu w Dreźnie rozpoczął projektowanie, a następnie budowę elektrolizerów. W ten sposób ta młoda firma stałą się jednym z pionierów globalnej gospodarki wodorowej: elektrolizery to urządzenia, które wykorzystują energię elektryczną do rozszczepiania cząsteczek wody i uzyskiwania potrzebnego wodoru. Obecnie Sunfire zatrudnia ponad 650 pracowników i jest jednym z wiodących producentów w tym segmencie na świecie. W 2024 roku firma pozyskała około 500 milionów euro od inwestorów i od Europejskiego Banku Inwestycyjnego. „Te środki umożliwiły nam dalszy rozwój i wzmocnienie działań mających na celu industrializację naszych technologii” – tak dalsze plany opisuje dyrektor generalny Sunfire, Nils Aldag.

Największy pracodawca w sektorze przemysłowym

Sunfire to jedna z ponad 6500 niemieckich firm zajmujących się budową maszyn i urządzeń. Oprócz dużych graczy, takich jak Siemens, ThyssenKrupp Industrial Solutions, Bosch Rexroth czy Trumpf, istnieje także wiele średnich przedsiębiorstw, małych firm i start-upów. Zakres ich działalności jest bardzo szeroki i obejmuje takie obszary, jak technologie napędowe, obrabiarki, technikę transportu czy robotykę. W 2023 roku branża osiągnęła obroty w wysokości około 263 miliardów euro, a firmy z tej branży zatrudniały w Niemczech ponad milion osób. W ten sposób ta branża została największym pracodawcą w sektorze przemysłowym. Jej cechą charakterystyczną jest wysoki udział eksportu – ponad 80 procent produktów trafia za granicę. Thilo Brodtmann, prezes Stowarzyszenia Niemieckich Producentów Maszyn i Urządzeń (Verband Deutscher Maschinen- und Anlagenbau, VDMA) uważa, że cechami, która wyróżniają niemieckie firmy na tle międzynarodowej konkurencji są m. in. „umiejętność znajdowania rozwiązań, innowacyjność i jakość”. Ta branża to „przemysłowy kręgosłup Niemiec, który dostarcza swoje technologie do wszystkich pozostałych gałęzi przemysłu”.

SI jako motor innowacji

W całym sektorze przemysłowym, zatem również w branży budowy maszyn, cyfryzacja i sztuczna inteligencja (SI) już teraz zmieniły sposób opracowywania i stosowania nowych produktów. W tym kontekście ogromny potencjał ma technologia tzw. cyfrowego bliźniaka (Digital Twin). „Ta technologia jest już stosowana na szeroką skalę do tworzenia wirtualnych modeli fizycznych maszyn i urządzeń”, wyjaśnia Bernd Jung, kierownik grupy praktycznej ds. produkcji przemysłowej w firmie doradczej PwC Strategy&. Cyfrowe bliźniaki ulepszają procesy kontroli, konserwacji i optymalizacji maszyn, czyli w efekcie końcowym zwiększają ich wydajność i zmniejszają liczbę przestojów. W tym celu algorytmy sztucznej inteligencji gromadzą i przetwarzają duże ilości heterogenicznych danych z różnych źródeł i mogą wskazywać potencjał optymalizacji.

Cyfrowe bliźniaki całych fabryk

Jednym z pionierów na tym obszarze jest firma Siemens AG. Już jesienią 2023 r. koncern technologiczny z Monachium, we współpracy z producentem maszyn, firmą DMG Mori z Bielefeldu, zaprezentował pierwszego cyfrowego bliźniaka całego procesu obróbczego wykorzystującego obrabiarki. Następnie ogłoszono, że są opracowywane cyfrowe bliźniaki nie tylko dla pojedynczych maszyn, lecz także dla procesów zarządzania energią w całych fabrykach. Tym razem Siemens nawiązał współpracę z producentem samochodów, firmą Mercedes-Benz. „Cyfrowy bliźniak opiera się na bardzo dokładnym modelowaniu scenariuszy eksploatacji i zużycia energii i dzięki temu umożliwia szybsze i bardziej przejrzyste podejmowanie decyzji już na wczesnych etapach planowania” – wyjaśnia Matthias Rebellius, dyrektor generalny Siemens Smart Infrastructure. Arno van der Merwe, wiceprezes ds. planowania produkcji w Mercedes-Benz, dodaje: „Digital Energy Twin to nasza odpowiedź na potrzebę skutecznej wizualizacji, analizy i zrównoważonej optymalizacji procesów energetycznych zachodzących w budynkach”.

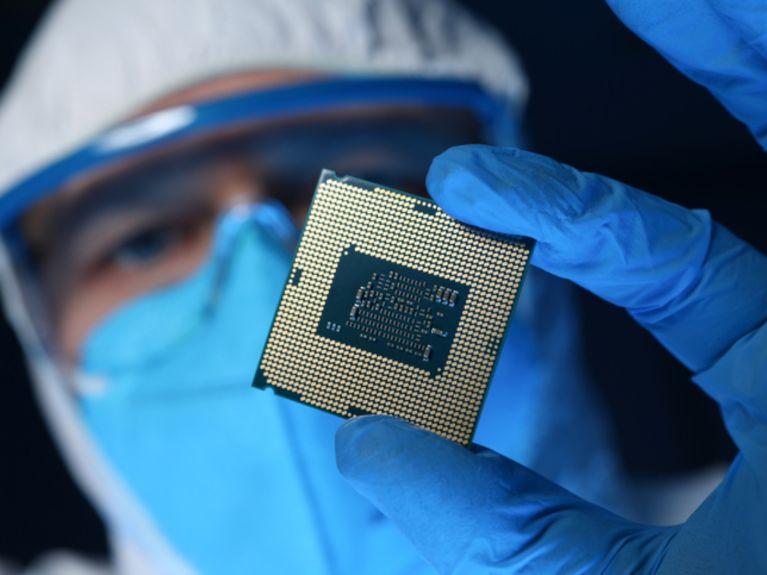

Światowy lider w produkcji instalacji do produkcji chipów

Bez wątpienia innowacje cyfrowe i SI oferują ogromny potencjał dla przemysłu maszynowego. Jednak, aby mogły działać, potrzebują mocy obliczeniowej, którą zapewniają tylko mikrochipy o wysokiej wydajności. Chipy tego typu są produkowane prawie wyłącznie w Azji i Stanach Zjednoczonych. Aktualnie narastające konflikty na obszarze międzynarodowego handlu mogą spowodować, że ta zależność stanie się czynnikiem ograniczającym przemysł w Europie. Jednak z drugiej strony, każdy producent chipów na świecie jest uzależniony od najnowocześniejszej technologii z Niemiec. Holenderska firma ASML produkująca maszyny jest niemalże monopolistą na obszarze instalacji do produkcji wysokowydajnych mikrochipów , a swoją przyszłość wiąże z partnerstwem przemysłowym z firmami Zeiss i Trumpf będącymi niemieckimi przedsiębiorstwami technologicznymi o bardzo długich tradycjach. Firma Zeiss dostarcza najnowocześniejsze systemy optyczne, natomiast firma Trumpf zapewnia bardzo wydajne lasery, które są montowane w nowoczesnych maszynach. Dziesięciolecia badań, miliardowe inwestycje i gotowość do ścisłej współpracy zapewniły tym trzem firmom czołową pozycję w branży produkcji chipów.

Optymizm pomimo wyzwań

Cała gospodarka Niemiec stoi przed wyzwaniami. Branża budowy maszyn i instalacji nie jest tutaj żadnym wyjątkiem i również musi radzić sobie np. z wahaniami koniunktury czy niedoborem wykwalifikowanej siły roboczej. Szczególnie wysoki udział eksportu w produkcji sprawia, że branża jest podatna na zagrożenia: „Firmy muszą radzić sobie z daleko idącymi zmianami, które zachodzą na całym świecie, zarówno w geopolityce, jak i na obszarze światowej gospodarki” – mówi prezes stowarzyszenia VDMA Brodtmann. Mimo to branża nadal utrzymuje wysokie tempo innowacji. Tylko w 2024 r. wydatki na innowacje w przemyśle maszynowym w Niemczech wyniosły około 17,8 mld euro. W ankiecie przeprowadzonej jesienią 2024 r. przez stowarzyszenie VDMA około połowa przedsiębiorstw stwierdziła, że w 2025 r. spodziewa się wzmożonych działań na rzecz badań i rozwoju w kraju. Jednocześnie w ankiecie Niemcy zajęły pierwsze miejsce w rankingu najbardziej atrakcyjnych ośrodków badawczych na arenie międzynarodowej, a decydujące znaczenie miała tu przede wszystkim skuteczność i wydajność obszaru nauk inżynieryjnych.